TAL: een automatisch magazijn met duizend fonkelende lampjes

Door de automatisering wordt er optimaal gebruik gemaakt van de beschikbare ruimte en worden fouten beperkt

De Belgische fabrikant van hoogwaardige architecturale verlichtingssystemen en accessoires TAL (Technical Architectural Lighting) heeft zijn nieuwe distributiecentrum in het Belgische Pittem, uitgerust met een automatisch Miniload systeem. Hierdoor wordt er optimaal gebruik gemaakt van de beschikbare ruimte, zijn de goederen gegarandeerd veilig opgeslagen en worden fouten tot een minimum beperkt. Met als doel een voor een omnichannel commerce waardige productiviteit te behalen. In het magazijn, beheert door Easy WMS, kunnen ongeveer 1400 artikelnummers in 6300 magazijnbakken worden opgeslagen. Daarnaast heeft Mecalux pallet- en draagarmstellingen geïnstalleerd voor grotere producten.

Ontwerp, kwaliteit en innovatie

TAL (Technical Architectural Lighting) is een gerenommeerde Belgische ontwerper en fabrikant van hoogwaardige verlichtingssystemen met energiezuinige LED-, halogeen- en fluorescentielampen. De onderneming, die in 1992 opgericht is onder de naam «Digilight», is zijn uitbreidingsproject begonnen begin 2000. Dankzij de inspanningen en betrokkenheid van het bedrijf, is het één van de meest toonaangevende ondernemingen in de sector geworden.

Vandaag de dag is 50% van de omzet afkomstig uit de internationale handel. De verlichtingssystemen van TAL worden in meer dan 70 landen gebruikt.

Een constante en langdurige groei

Hoe is de bedrijfsfilosofie van TAL in één woord te omschrijven? Kwaliteit. Voor TAL is kwaliteit de bepalende factor, die in alle aangeboden diensten en in alle operationele activiteiten, zoals de logistiek, wordt toegepast.

Om de kwaliteit van de logistieke processen te verbeteren en de constante groei te consolideren, is de onderneming tweemaal verhuisd, steeds in het noorden van België.

Op een bedrijventerrein in Pittem, heeft TAL onlangs een gebouw van 8000 m² met twee verdiepingen in gebruik genomen. Op de begane grond zijn de operationele activiteiten van TAL gevestigd: de productie, de montage, de opslag en de distributie. De bovenste verdieping is bestemd voor kantoren en een showroom van 600 m².

Het oude magazijn van TAL zat helemaal vol en hinderde de onderneming in zijn groei: « de operationele activiteiten werden voor 100 % handmatig uitgevoerd », zegt Francis Deneckere, Operations Manager van TAL. Om deze trend te keren, wilde het bedrijf zijn nieuwe magazijn automatiseren met behulp van een oplossing voor eindproducten en onderdelen voor de assemblage van verlichtingssystemen. Zoals uitgelegd door de heer Deneckere: « Onze belangrijkste logistieke behoefte was het optimaliseren van de verzending van de goederen, zodat die soepeler zou verlopen en minder fouten zou vertonen ».

Het is overigens belangrijk dat door de oplossing de beschikbare opslagruimte wordt geoptimaliseerd, dat de productiviteit verhoogd wordt, dat de fouten worden verminderd en dat een veilige opslag van de producten gegarandeerd is. Terwijl er tegelijkertijd een hoge toegevoegde waarde wordt verkregen.

Het nieuwe magazijn moest eveneens aan de uitdaging van een multichannel commerce tegemoetkomen: het moest efficiënt genoeg zijn om zowel retailers, online-klanten en speciaalzaken, te leveren.

Doeltreffendheid in een beperkte ruimte

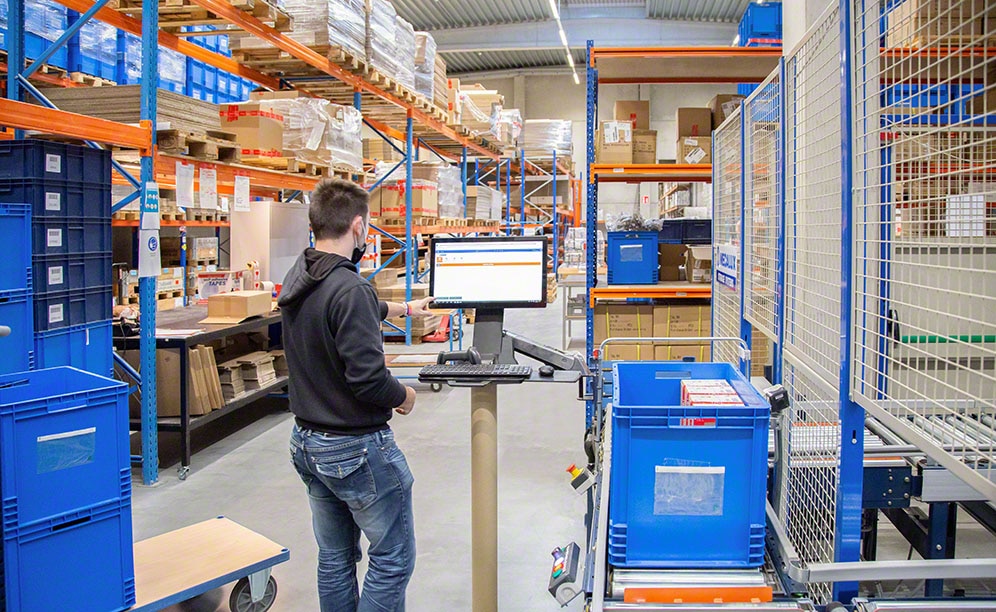

Rekening houdende met al deze vereisten heeft Mecalux ervoor gekozen een Miniload systeem te installeren aan het uiteinde van het gebouw, naast de montage zone. Dit magazijn dat bedoeld is voor de opslag van kleine eindproducten en onderdelen voor de assemblage van verlichtingssystemen wordt beheerd door het warehouse management systeem Easy WMS.

Het warehouse, dat maar 178 m² beslaat, is uitgerust met 10 meter hoge magazijnstellingen waar tot maximaal 6300 magazijnbakken van 40 kg op 15 niveaus kunnen worden opgeslagen. Op dit moment is er één gangpad van 52,4 m lang ingericht, maar er is ruimte voorzien voor een tweede gangpad, afhankelijk van de toekomstige behoeften van TAL.

Een Miniload magazijnkraan verplaatst zich, volgens de instructies van het warehouse management systeem Easy WMS van Mecalux, door het gangpad en slaat magazijnbakken automatisch in en uit de opslaglocaties.

« Het automatische Miniload systeem heeft ons veel voordelen opgeleverd, zoals een sterke afname van het aantal vergissingen en een grote toename van het aantal handelingen. Tegenwoordig zijn we in staat alle taken sneller uit te voeren », bevestigt Francis Deneckere, Operations Manager bij TAL.

De opslag van de goederen wordt beheerd door het WMS, dat de opslaglocatie bepaald op basis van regels en algoritmen die rekening houden met de kenmerken en de omloopsnelheid van elk artikel. De indeling van de magazijnstellingen is zo ontworpen dat de magazijnkraan, die per uur 80 magazijnbakken in en uit kan slaan in een gecombineerde cyclus, optimaal kan functioneren.

Volgens de Operations Manager van TAL, « Een warehouse management systeem zoals Easy WMS heeft talrijke voordelen, met name de capaciteit om de beschikbare opslaglocaties te optimaliseren ».

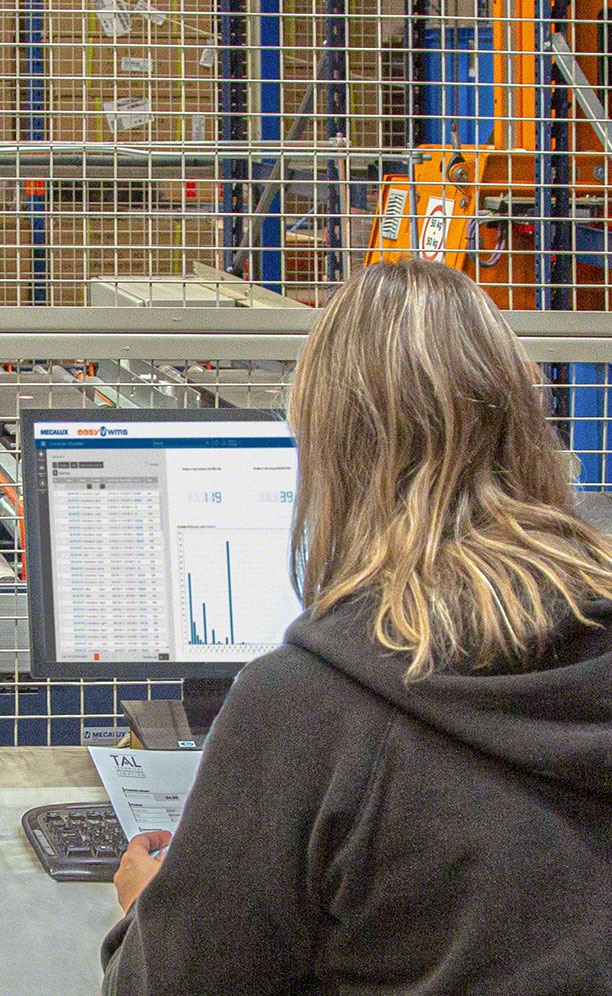

Easy WMS bevordert eveneens het klaarzetten van de bestellingen, met name door het beheer van het gehele proces, van de goederenvoorraad tot het managen van de taken van de magazijnmedewerkers. Dankzij de integratie met het ERP (Enterprise Ressource Planning) SAP dat door TAL gebruikt wordt, “kent” het WMS de taken die uitgevoerd moeten worden en de details ervan.

Aan de voorkant van het Miniload systeem, worden de magazijnbakken via transportbanden vervoert naar de zone waar de bestellingen klaargezet worden, volgens het « goods to man » of « goederen naar man » principe.

Het WMS stuurt de magazijnmedewerkers tijdens het klaarzetten van de bestellingen aan met behulp van lichtgevende « put-to-light » apparatuur met nummerindicatie. Deze bevinden zich aan de voorkant van de stellingen bij elke opslaglocatie en geven het aantal artikelen aan dat in elke bestellingbak geplaatst moet worden. Wanneer de magazijnmedewerker het product in de bestellingbak heeft geplaatst, drukt hij op een bevestigingsknop om het WMS te laten weten dat de handeling voltooid is en om nieuwe bestellingbakken aan te vragen.

De meeste artikelnummers die in de Miniload zijn opgeslagen, zijn onderdelen die gebruikt worden in de montagezones, gelegen naast het automatische magazijn. Hier verzamelen de magazijnmedewerkers alle onderdelen waarmee de verlichtingssystemen gemonteerd worden, die vervolgens naar de klanten verzonden worden.

De voordelen van put-to-light

- Hogere productiviteit. Magazijnmedewerkers hoeven zich minder te verplaatsen en de goederen hoeven niet meer «afgelezen» te worden.

- Minder fouten. De goederen worden meteen geverifieerd, waardoor het percentage correcte bestellingen meer dan 99,5% bedraagt.

- Voorraadbeheer in real-time. Voorraadbeheer in real-time doordat de in de database geregistreerde gegevens direct doorgegeven worden aan het WMS.

- Gemakkelijk in gebruik. Van de verschillende pickingsystemen, vergt de « pick-to-light » technologie de minste training voor de magazijnmedewerkers.

De opslag van volumineuze producten

Naast de Miniload zijn er ook opslagsystemen voor handmatige afhandeling geïnstalleerd voor goederen van grotere afmetingen.

Magazijnstellingen met een hoogte van 10,5 m zijn geïnstalleerd met een opslagcapaciteit voor meer dan 1000 pallets met een maximaal gewicht van 650 kg. De veelzijdigheid en robuustheid van deze stellingen maakt het mogelijk de opslagniveaus naar behoefte te gebruiken en aan te passen aan de opslagbehoeften.

Een groot deel van de lagere stellingniveaus bijvoorbeeld maakt directe orderpicking vanaf de pallets mogelijk, waarbij de reservepallets op de hogere niveaus opgeslagen zijn. Een groot deel van de eindproducten en de verpakkingen die gebruikt worden voor de verzendingen (zoals kartonnen dozen) worden ook in de stellingen opgeslagen.

Wat betreft goederen die zeer volumineus en vooral heel lang zijn: deze worden opgeslagen op lange draagarmstellingen met een hoogte van 7 m. Dit opslagsysteem bestaat uit meerdere staanders en draagarmen waarop de lading rust. TAL slaat goederen op van maximaal 6,1 meter lang, zoals armaturen of plafondverlichting.

De wereld verlichten

De groei die TAL de afgelopen jaren gekend heeft is het resultaat van jarenlange investeringen, van passie en van de ambitie het aanbod te verbeteren: design verlichtingssystemen voor een betere concurrentie.

Gedurende deze ontwikkeling hebben zowel de logistiek als de productie- en montage- processen een fundamentele rol gespeeld. Dat is de reden waarom de onderneming doorgaat met het moderniseren van de processen, met het oog om het logistieke kanaal nog meer concurrentieel te maken. Het nieuwe automatische magazijn maakt het mogelijk zijn prestaties te verbeteren, de fouten te verminderen en de opslag van zijn producten te verbeteren. En dan in een ruimte die optimaal gebruikt wordt.

De implementatie van Easy WMS zorgt voor een volledige traceerbaarheid van de goederen en een efficiënter voorraadbeheer, terwijl de logistieke kosten worden verlaagd en de afhandelingen worden geïntensiveerd.

Francis Deneckere - Operations Manager bij TAL

« Wij zijn zeer tevreden over de werking van het Miniload systeem met magazijnbakken van Mecalux. Naast een verbetering van de prestaties door een snellere afhandeling en een vermindering van het aantal fouten, hebben we een volledige controle over de voorraden. En dankzij Easy WMS kunnen we op willekeurig welk moment, de voorraad raadplegen via de computer. »

De voordelen voor TAL

- Toename van de productiviteit: De magazijnkraan slaat 80 magazijnbakken per uur in en uit de magazijnstellingen en functioneert 24 uur per dag, zeven dagen per week, in een gelijkmatig tempo.

- Optimaal gebruik van de beschikbare ruimte: Op slechts 178 m² slaat TAL 6300 magazijnbakken op in 10 meter hoge magazijnstellingen met een gangpad van 52,4 meter lang.

- Voorraadbeheer: Easy WMS verzekert een algeheel beheer van de 1400 artikelnummers die opgeslagen worden, een snellere afhandeling van de bestellingen en het verminderen van fouten.

| Miniload | |

|---|---|

| Opslagcapaciteit: | 6300 magazijnbakken |

| Afmetingen magazijnbakken: | 400 x 600 mm |

| Maximaal gewicht magazijnbakken: | 40 kg |

| Hoogte magazijnstellingen: | 10 m |

| Lengte magazijnstellingen: | 52,4 m |

Galerij

Het nieuwe magazijn komt tegemoet aan de uitdaging van multichannel commerce

Vraag een deskundige