Definitie en uitvoering van een strategie voor minimale voorraad in het magazijn

De indeling van de voorraden van een onderneming in verschillende voorraadtypes vergemakkelijkt de controle en optimalisering van de operationele voorraadniveaus voor de Supply Chain. Naarmate bestellingen worden verzonden, neemt de hoeveelheid opgeslagen producten af, en als reactie op deze schommelingen passen bedrijven in onze sector twee sleutelconcepten toe:

- De waarde van de maximale voorraad hangt af van de opslagcapaciteit van het magazijn en van het inkoop- en toeleveringsbeleid.

- De minimale voorraad moet overeenkomen met de hoeveelheid producten die nodig is om aan de vraag te voldoen. Hierdoor is bekend wanneer het maximale consumptieniveau is bereikt en kunnen goederen worden aangevuld zonder dat de veiligheidsvoorraad hoeft te worden aangesproken.

De formule van de minimale voorraad is één van de meest gebruikte methodes voor voorraadbeheer in ondernemingen. In dit artikel analyseren wij de reikwijdte, de beperkingen en de strategieën die moeten worden gevolgd om dit in het magazijn te optimaliseren.

Wat is de minimale voorraad?

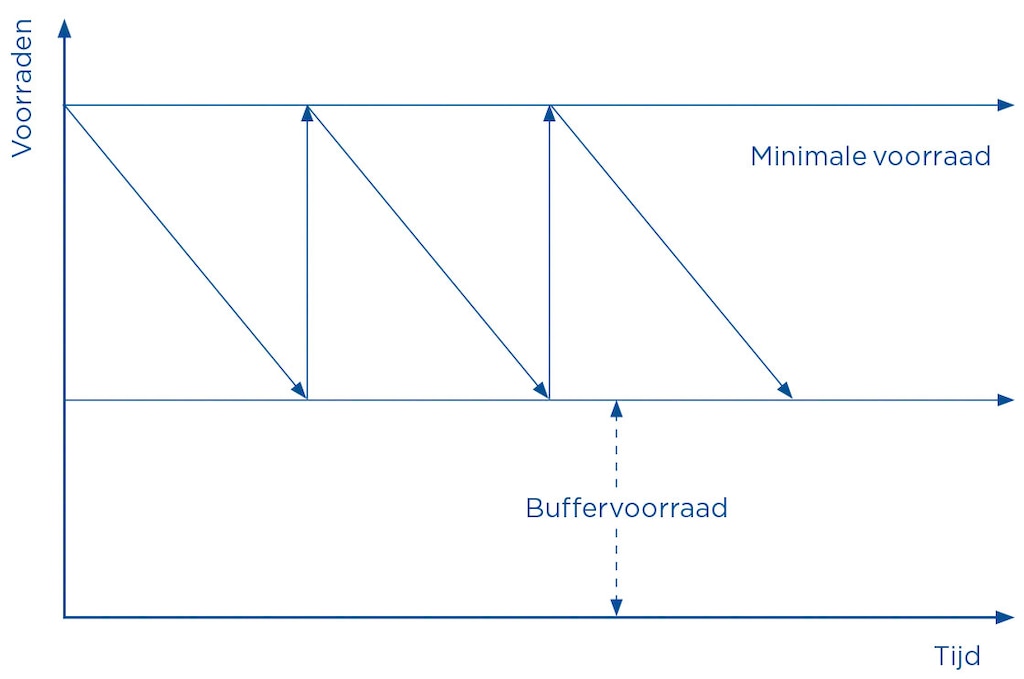

De minimale voorraad wordt gebruikt om het punt te bepalen waarop de voorraad moet worden aangevuld en er een nieuwe bestelling moet worden geplaatst bij de leverancier omdat de goederen bijna uitverkocht zijn. De grafische weergave van dit concept lijkt op een zaag met stijgende pieken die overeenkomen met de aankopen van de voorraden, en dalende punten die de verzending van de goederen uit het magazijn weergeven.

Deze methode is eenvoudig te implementeren en kan met vrijwel elk ERP of WMS worden geautomatiseerd. Wanneer een SKU of artikelnummer de minimale voorraad bereikt, geeft het systeem een waarschuwing of activeert het automatisch de aanvulorder, zodat managers deze handeling niet meer hoeven uit te voeren.

Er zijn verschillende methoden om de waarde van de minimale voorraad vast te stellen, maar samengevat zijn de belangrijkste variabelen die van invloed zijn op de berekening van deze parameter de volgende:

- Verkoopvoorspellingen: hoeveel goederen met dezelfde SKU worden in een bepaalde periode afgenomen?

- De doorlooptijd van de leverancier: hoe lang doet hij erover om uw bestelling te verwerken en te leveren?

- De kosten en de grootte van uw bestelling en de regels van uw leverancier hieromtrent.

Grafiek van de voorraadniveaus

Wat zijn de beperkingen van de minimale voorraad?

De minimale voorraad is eenvoudig en gemakkelijk toe te passen; daarom wordt deze methode in veel bedrijven gebruikt. Het heeft echter enkele beperkingen die het vermelden waard zijn:

- Het wordt berekend op basis van elke SKU en houdt geen rekening met de algemene voorraadsituatie of de leveranciers. Een groothandelaar kan bijvoorbeeld van zijn klanten eisen dat zij voor een bepaald bedrag producten bestellen, alvorens de aankopen te verzenden. Dankzij de minimale voorraad kan een bestelling worden geplaatst wanneer het vereiste minimumbedrag is bereikt voor één artikelnummer of SKU, in plaats van voor een reeks verschillende artikelnummers, wat economisch voordeliger kan zijn.

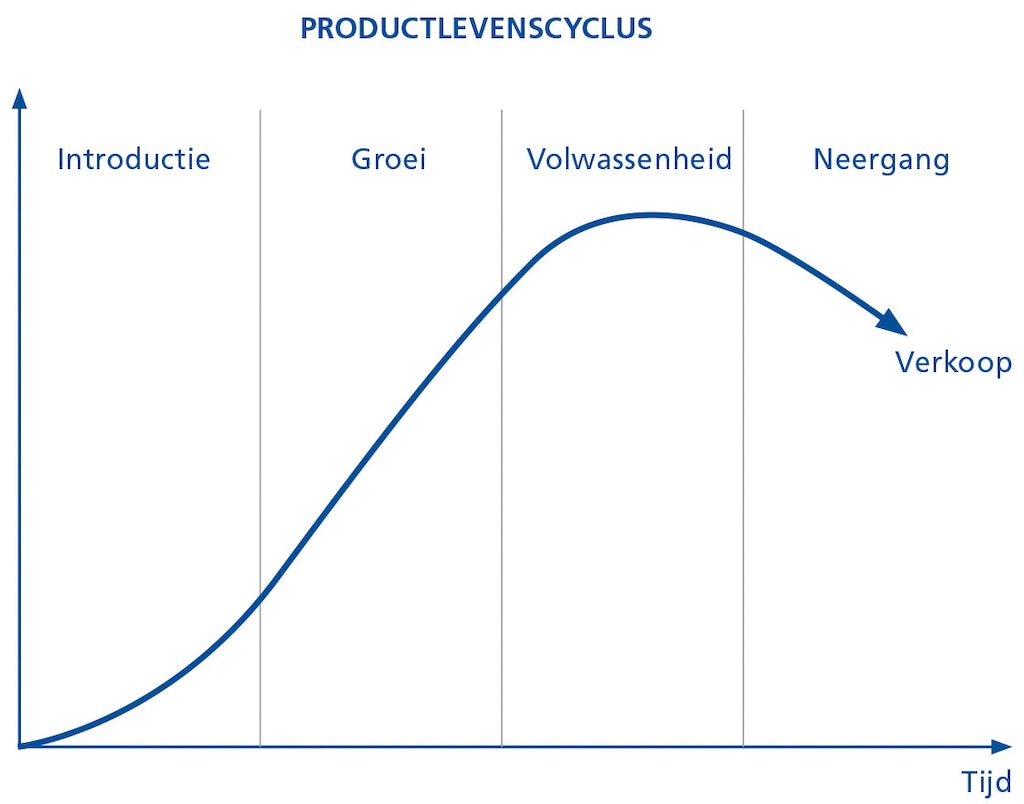

- Er wordt niet altijd rekening gehouden met de evolutie van producten: elk artikel doorloopt een levenscyclus die is onderverdeeld in verschillende fasen, die van invloed zijn op de verkoop (introductiefase, groeifase, volwassenheidsfase en neergangsfase). Wanneer u de minimale voorraad handmatig en voortdurend herziet, verliest u alle voordelen die automatisering zou kunnen bieden, en kan het voortdurend aanvullen van voorraden leiden tot kostbare overbevoorrading.

Waarom moet u de minimale voorraad beter beheren?

Een al te rigide beleid inzake de minimale voorraad kan leiden tot overbevoorrading van goederen. Daarom is de optimalisering van de voorraden één van de pijlers van Lean Logistics geworden. De belangrijkste voordelen:

- Door het in voorraden vastgelegde kapitaal te verminderen, kan dit geld voor andere posten worden gebruikt en aldus de cashflow van de onderneming verbeteren.

- Lagere kosten voor het beheer van de minimale voorraad, dat een aanzienlijk deel van de logistieke kosten van een bedrijf uitmaakt. Minder risico dat traag verkopende producten in voorraad worden gehouden die uiteindelijk verouderd raken en tot verliezen leiden.

- De vrijgekomen ruimte in het magazijn kan voor andere doeleinden worden gebruikt: het uitbreiden van de catalogus, het vergroten van de ruimte waar de bestellingen klaargezet worden of van de ruimte voor de echt noodzakelijke voorraad.

Optimaliseren van de minimale voorraad

Volg het advies van onze experts op:

- Rangschik de voorraden op basis van belangrijkheid

Door de opgeslagen artikelen te analyseren en in te delen op basis van de omloopsnelheid, zult u kunnen nagaan welke artikelen niet verkocht zijn en een belemmering vormen voor het voorraadbeheer van uw onderneming. Daarom wordt klanten aangeraden gebruik te maken van warehouse management software: niet alleen worden hiermee cyclische tellingen uitgevoerd die de juistheid van de voorraadgegevens verifiëren, maar het levert ook een waardevolle historie op die het optimaliseren van de voorraad aanzienlijk vergemakkelijkt.

Alle informatie die u met dit instrument verzamelt, zal u helpen om, op basis van logistieke parameters zoals omloopsnelheid, rentabiliteitsmarges en bevoorradingskosten, de minimale voorraad te bepalen van de artikelen waarin u het meest geïnteresseerd bent. De minimale voorraden zullen dus worden vastgesteld vanuit een globaal oogpunt en niet individueel.

- Plan de bedrijfsbehoeften door verder te kijken dan de waarde van de minimale voorraad

Soms loopt de minimale voorraad parallel aan de werkelijkheid, vooral wanneer dit automatisch gebeurt, zodat deze strikt in acht wordt genomen wanneer de voorraden de minimale voorraaddrempel bereiken. Wij raden aan bij de planning van de bevoorrading, rekening te houden met alle factoren die van invloed zijn op de logistieke activiteiten en niet alleen met de voorraadniveaus.

Anders kunnen de magazijnmedewerkers overstelpt worden bij de goederenontvangst. Of, wanneer de leveranciersbestellingen automatisch worden verzonden, dan kan uw bedrijf de voordelen van groupage mislopen. In ieder geval moet een magazijn voorbereid zijn op dergelijke onvoorziene gebeurtenissen. Merk op dat de warehouse management software u in staat stelt de ontvangst van niet-bestelde of niet-conforme goederen af te handelen, en de locatietoewijzing van deze goederen in het distributiecentrum te beheren.

- Ontwikkel een efficiënter magazijn door de operationele kosten te verlagen

De belangrijkste functie van het aanhouden van voorraden is de onderneming in staat te stellen om op het juiste moment en op de juiste manier aan de vraag te voldoen. Ondanks het gebruik van methoden zoals just-in-time, waarmee wordt getracht het nulvoorraad-model te benaderen, is en blijft de opslag van goederen van essentieel belang voor de goede werking van de bevoorradingsketen of Supply Chain.

Ervan uitgaande dat een minimale voorraad noodzakelijk is, is het belangrijk dat de bedrijfskosten zo laag mogelijk worden gehouden door de tijd dat de producten opgeslagen zijn te verkorten. De efficiëntie van het magazijn kan bijvoorbeeld worden geoptimaliseerd door de doorlooptijden te verbeteren:

- De fysieke doorlooptijd: is de tijd die nodig is om goederen van de ene plek naar de andere te verplaatsen. Door processen zoals het verplaatsen van goederen in het magazijn te automatiseren, worden magazijnmedewerkers bevrijd van bepaalde taken en kunnen zich richten op activiteiten die meer opleveren voor het bedrijf.

- De doorlooptijd van de informatie: dit is de tijd die nodig is om bestellingen te verwerken, picklists af te handelen en elke taak in de juiste volgorde van prioriteit te organiseren. Wij hebben een krachtige WMS-software ontwikkeld die niet alleen de cyclustijden verkort, maar ook de uitvoering van de werkzaamheden perfectioneert tot een punt waarbij fouten vrijwel zijn uitgesloten.

Bovendien is het van essentieel belang de verschillende voorraadniveaus in het magazijn te controleren en te beheren om enerzijds de gevreesde voorraadtekorten te vermijden, en anderzijds de veiligheidsvoorraad te beperken. Ook hier speelt het WMS een belangrijke rol: het gebruikt de belangrijkste KPI's van het bedrijf om nauwkeurige beslissingen te nemen. Onze Supply Chain Analytics software, een module van Easy WMS, is ontworpen om u te helpen betere beslissingen te nemen door de processen snel te visualiseren.

Het bepalen van minimale voorraden: een echte uitdaging voor logistiek managers

De kosten van te grote voorraden en de toenemende schommelingen in de vraag hebben veel bedrijven ertoe gedwongen hun logistieke strategie te heroverwegen en de voorraden zo veel mogelijk te beperken. Al deze factoren hebben de beperkingen van de traditionele minimale voorraad aan het licht gebracht. Om zich aan te passen aan een steeds complexere logistieke omgeving, is het noodzakelijk gespecialiseerde warehouse management software te installeren waarvan de beslissingen gebaseerd zijn op gegevensanalyse.

Als u van uw magazijn een flexibele en accurate faciliteit wilt maken, moet u de juiste WMS-software installeren: neem contact met ons op en wij geven u een persoonlijke demo van Easy WMS en al zijn functies voor voorraadcontrole en -beheer.