Poka-Yoke uitgelegd: 5 voorbeelden

Poka-Yoke is een techniek voor continu verbetering met twee hoofddoelstellingen: het voorkomen van onbedoelde fouten in productie- en logistieke processen en het corrigeren van storingen wanneer die zich voordoen.

Door de omnichannel strategie worden bedrijven tegenwoordig gedwongen een zeer groot aantal dagelijkse bestellingen in zo kort mogelijke tijd klaar te zetten en te leveren. Onder deze omstandigheden proberen magazijnmanagers potentiële fouten die tot vertragingen en verlies van vertrouwen bij de klant leiden, te voorkomen.

Maar hoe voorkomt Poka-Yoke fouten bij de orderpicking? In dit artikel bespreken we wat het precies is en illustreren we het aan de hand van vijf voorbeelden.

Wat is Poka-Yoke?

De Poka Yoke-methode, die in 1960 in de Toyota-fabriek in Japan werd ontwikkeld, betekent letterlijk «foutbestendig» of «onbedoelde foutpreventie». Het is een mechanisme voor continu verbetering, dat gericht is op het voorkomen van fouten in elk productie- en logistiek proces.

De Poka-Yoke kan strategieën omvatten die de processen in een magazijn of productie-eenheid verfijnen en optimaliseren, zoals de 5S van de Kaizen-methode.

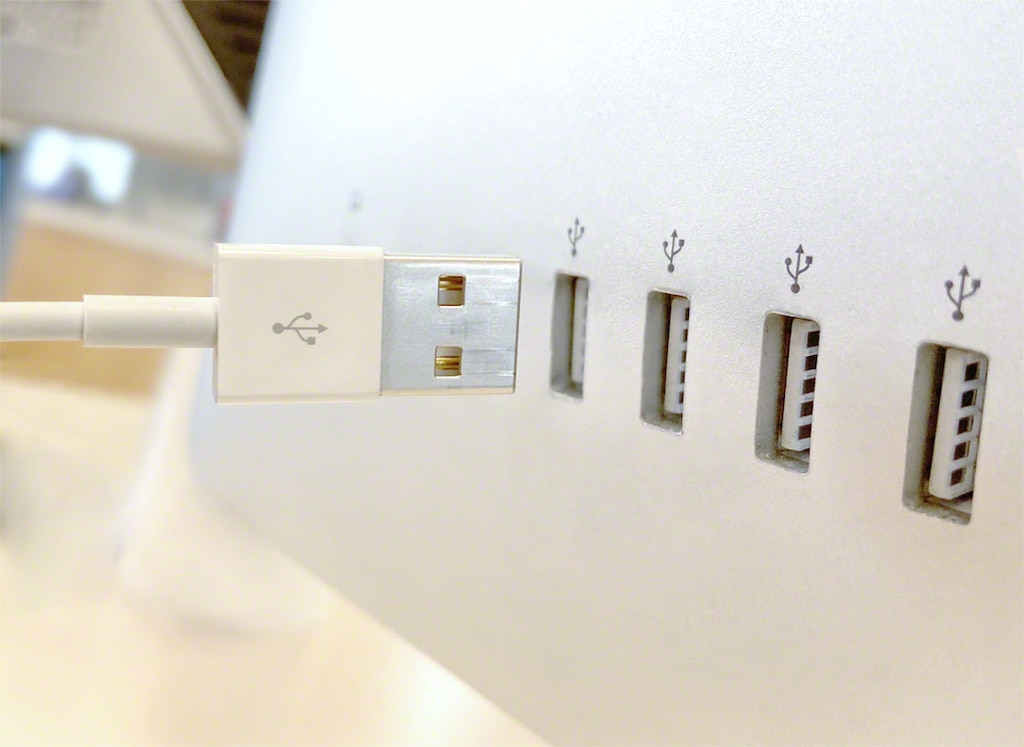

Het kan ook gaan om voorwerpen die speciaal zijn ontworpen om te anticiperen op menselijke fouten, zoals USB-kabels, die worden gebruikt om gegevens door te geven en toestellen op te laden. Deze moeten op de juiste manier geconnect worden, anders kunnen ze hun functie niet vervullen.

Ingenieur Shigeo Shingo ontwikkelde deze werkfilosofie om fouten in het productieproces te voorkomen, en de toepassing ervan is zeer succesvol gebleken. Dit is bereikt door mechanismen in te voeren die het werk van de operators vereenvoudigen en afleidingen tot een minimum beperken, zodat ze zich volledig op hun werkzaamheden kunnen richten.

Hoe werkt Poka-Yoke?

De kernvraag is: hoe pas je Poka-Yoke bijvoorbeeld toe in een productiebedrijf of in een magazijn? Ten eerste moet elk proces worden geïdentificeerd en onderzocht. Bij deze analyse wordt het verloop van elke handeling bestudeerd, waarbij de nadruk wordt gelegd op de mogelijke fouten die kunnen worden gemaakt.

Vervolgens wordt de juiste Poka-Yoke strategie gekozen, hetgeen wil zeggen dat er een oplossing wordt voorgesteld die alle mogelijke fouten tot een minimum beperkt of voorkomt. Ook wordt er erkend dat er fouten voorkomen die onvermijdelijk zijn. In dat geval wordt een waarschuwings- en reactiesysteem ontworpen om de gevolgen ervan te beperken.

Ten slotte wordt de handeling gecontroleerd om zich ervan te verzekeren dat de Poka-Yoke en de uitvoering ervan hebben gewerkt.

Types Poka-Yoke

Poka-Yoke kan in vier verschillende types worden onderverdeeld:

- Opeenvolgend. Dit is gebaseerd op het handhaven van een ordening of volgorde van een proces. Indien dit niet in acht wordt genomen, kan het werk niet worden voltooid en kan men niet doorgaan naar het volgende proces.

- Informatief. Duidelijke, eenvoudige en heldere informatie helpt de operators om de verschillende werkzaamheden uit te voeren zonder fouten te maken.

- Gegroepeerd. Dit bestaat uit het samenstellen van kits met alle materialen en onderdelen, die nodig zijn om een bepaalde handeling uit te voeren. Hierdoor hoeven operators geen tijd te verspillen aan het zoeken naar het benodigde materiaal, omdat ze het al bij de hand hebben.

- Fysiek. Dit zijn wijzigingen in het gebruik van bepaalde apparatuur om fouten te voorkomen. De wasmachines of magnetrons die wij thuis gebruiken, starten bijvoorbeeld alleen wanneer de deuren goed gesloten zijn, of wanneer een bepaalde procedure is doorlopen zoals bijvoorbeeld de keuze van de temperatuur, het aantal minuten, of het programma.

Met al deze toepassingen wordt beoogd fouten te voorkomen bij repetitieve werkzaamheden of bij processen waarbij de operators door een gebrek aan kennis vergissingen kunnen maken. Hierdoor kunnen operators zich concentreren op hun werk, in plaats van tijd te verspillen aan het controleren of corrigeren van fouten.

Vijf voorbeelden van Poka-Yoke toegespitst op de logistiek

Eigenlijk bestaan er geen vaststaande regels voor het ontwerpen van een Poka-Yoke. De toegepaste mechanismen of gebruikte voorwerpen om vergissingen te voorkomen zullen afhangen van de vindingrijkheid van de mensen die bij elk proces betrokken zijn.

Hieronder volgen een paar voorbeelden van de meest gebruikte Poka-Yoke mechanismen in een magazijn. In de logistieke sector maakt Poka-Yoke deel uit van wat bekend staat als Lean Logistics, een werkmethode die erop gericht is logistieke processen met een toegevoegde waarde te ontwikkelen om zo de kosten te drukken.

1e voorbeeld: Opeenvolgende Poka-Yoke met warehouse management software

Easy WMS van Mecalux is een applicatie waarmee de werkzaamheden kunnen worden geoptimaliseerd en de magazijnmedewerkers kunnen worden begeleid, zodat ze hun taken zo snel en efficiënt mogelijk kunnen uitvoeren.

Het WMS kan als een Poka-Yoke fungeren, aangezien de magazijnmedewerkers via de RFID-scanner de één na de andere WMS-instructie opvolgen. Dit systeem toont hen stapsgewijs het proces en de magazijnmedewerkers moeten elke handeling bevestigen alvorens verdere instructies te ontvangen.

2e voorbeeld: Informatieve Poka-Yoke met pick-to-light apparatuur

Orderpicking is één van de meest foutgevoelige activiteiten in het magazijn. Fysieke vermoeidheid van operators en soortgelijke producten of stellingen, kunnen leiden tot vergissingen, zoals bestellingen met ontbrekende of verkeerde artikelen of met de verkeerde hoeveelheden.

Om fouten tijdens het orderpicken te voorkomen, kan gebruik worden gemaakt van «pick-to-light»-apparatuur. Deze technologie, waarvan wordt gezegd dat het een informatieve Poka-Yoke is, geeft visueel en duidelijk aan welke artikelen moeten worden gepickt en in welke hoeveelheden. De belangrijkste functie is om het werk van de operators foutloos te laten verlopen.

3e voorbeeld: Poka-Yoke gegroepeerd in kitting operaties

Veel magazijnen zijn actief in de kitting: een proces dat bestaat uit het samenvoegen van de verschillende onderdelen van een product tot één pakket en dat door andere operators zal worden gebruikt voor de uiteindelijke assemblage.

Dit is een gegroepeerde Poka-Yoke, aangezien de operators ter plaatse over alle materialen beschikken die nodig zijn om het product te vervaardigen en zich niet door het magazijn hoeven te verplaatsen om op zoek te gaan naar de verschillende onderdelen.

Het vooraf klaarzetten van de kits draagt bij tot snelheid en nauwkeurigheid. Met de assemblage van een artikel wordt begonnen zodra alle onderdelen bijeen zijn gebracht.

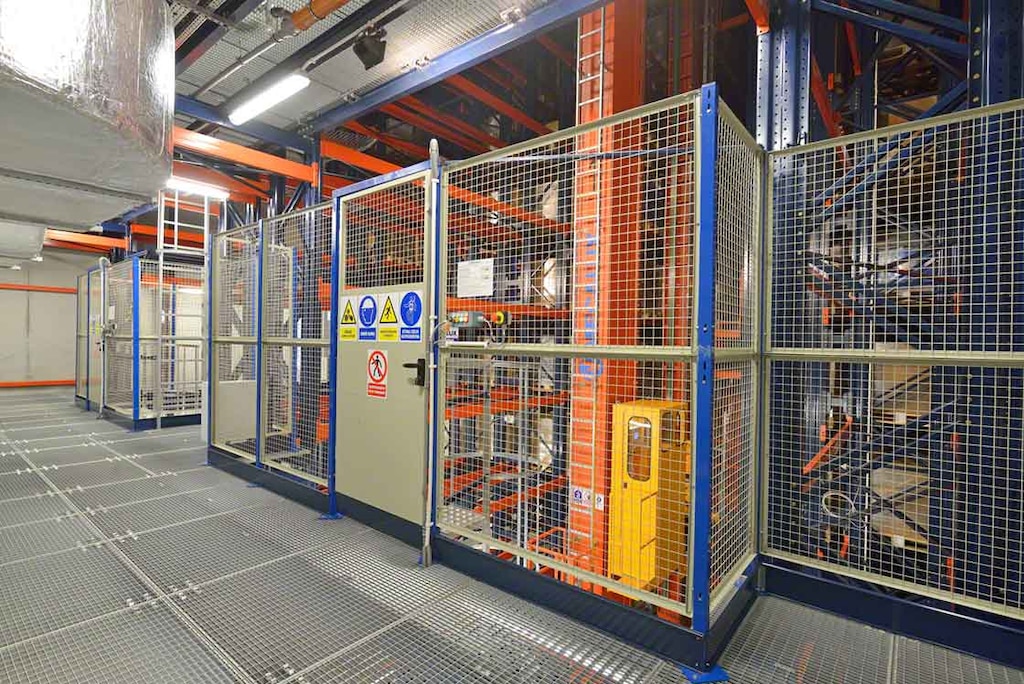

4e voorbeeld: De fysieke Poka-Yoke met veiligheidshekwerken

De meest voorkomende fysieke Poka-Yoke in een magazijn bestaat uit veiligheidshekwerken. Hun voornaamste functie is het voorkomen van ongelukken, niet het voorkomen van fouten.

Zones waar automatische apparatuur voor goederenafhandeling aanwezig is, zoals magazijnkranen, worden afgeschermd om toegang door onbevoegden te voorkomen. Zodra een persoon deze omheining passeert en het werkgebied van een magazijnkraan betreedt, hetzij voor onderhoudsdoeleinden of per ongeluk, dan stopt de machine automatisch.

5e voorbeeld: Fysieke Poka-Yoke maakt gebruik van orderpickkarren voor het klaarzetten van bestellingen

Een andere veel voorkomende fysieke Poka-Yoke in magazijnen zijn de orderpickkarren. Deze hebben gewoonlijk specifieke afmetingen, afhankelijk van de grootte van de artikelen en de bestellingen.

Als een magazijn gebruik maakt van wave picking, dan zijn er evenveel karren als er bestellingen zijn. Elke kar komt derhalve overeen met een opdracht, waardoor fouten worden vermeden.

Fouten voorkomen, kwaliteit verbeteren

Poka-Yoke bestaat uit het toepassen van mechanismen waarmee fouten voorkomen worden, vooral bij de meest repetitieve werkzaamheden. We toonden al aan hoe het deel uitmaakt van ons dagelijks leven, met voorwerpen en apparaten die we elke dag gebruiken, en ook in magazijnen en productie-installaties.

Het doel van de Poka-Yoke is de kwaliteit van de processen te verbeteren en bijgevolg ook de kwaliteit van de dienstverlening en het eindproduct. Dit leidt tot een grotere klanttevredenheid.

Bij Mecalux hebben we vele jaren ervaring in het ontwikkelen van opslagoplossingen die de werkzaamheden in een magazijn vereenvoudigen en bijdragen aan het behalen van meer efficiëntie. Neem contact met ons op: onze experts ontwerpen graag een efficiënt magazijn met een minimale kans op fouten.